Een metamorfe rots met een buitengewone schoonheid en variëteit, marmer is al enkele millennia een belangrijk bouwmateriaal. Dankzij de precisie van moderne technologie is marmer steeds toegankelijker en betaalbaarder geworden voor consumenten. Verbeteringen in de productie van marmer (marmer "fabricage") omvatten explosieven, boormachines met composietpunt, met diamant beslagen draadzagen, supersnelle zagen, epoxyafdichting en computergestuurd polijsten.

Figuur 1a

Figuur 1aInvoering

Figuur 1a

Figuur 1aExtraction

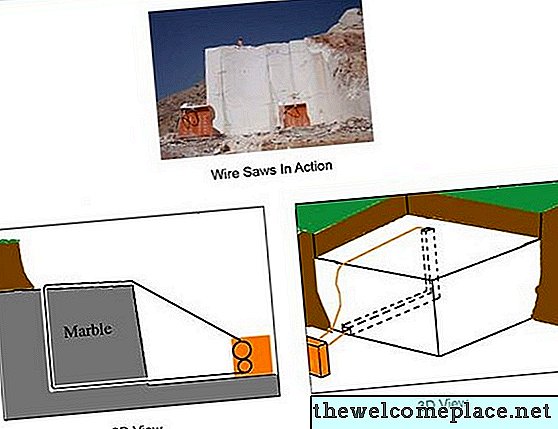

Figuur 1b

Figuur 1bTijdens het extractieproces worden massieve kubusachtige stukken marmer uit de grond gesneden en uit de steengroeve getransporteerd. Om het risico op scheuren, barsten en andere esthetische schade aan de steen te minimaliseren, gebruiken fabrikanten een proces dat bekend staat onder "draadzagen" om het marmer voorzichtig te scheiden (afbeeldingen 1a en 1b). Eerst worden twee 3-inch brede gaten loodrecht op elkaar geboord. Zodra de gaten elkaar verbinden, wordt een zware draad ingebed met kunstmatige diamanten doorgevoerd en vastgezet aan een vliegwiel, waardoor een lus wordt gevormd. Een krachtige motor past een enorm koppel toe aan het vliegwiel, dat de in diamant ingebedde draad met een zeer hoge snelheid circuleert. Omdat diamant veel harder is dan het marmer, slijt de wrijving het snel weg, waardoor een glad gesneden vlak achterblijft.

Na het dragen helemaal door, wordt nog een loodrecht gat geboord en het proces wordt herhaald, waarbij het andere verticale vlak wordt weggesneden. Voor het horizontale vlak snijdt de draadzaag ongeveer 80 procent van het marmer weg, waardoor een cirkel in het midden overblijft. Op dit punt wordt de draad verwijderd en een hydraulische graafmachine dwingt een wig in de horizontaal gesneden vlakken om het verticale vlak vrij te breken. Ten slotte laadt een kraan het stuk op een vrachtwagen of treinwagon voor een transport naar de fabriek.

Bende zagen

Figuur 2

Figuur 2In de fabriek wordt het stuk op een platform geladen met hydraulische liften eronder. Boven dit platform bevindt zich de "gangzaag", een rij van tientallen 10 tot 15 voet lange stalen zaagbladen die via zuigers met een krukas zijn verbonden (Afbeelding 2). Een gigantische motor draait het vliegwiel, dat de krukas draait en het zaagblad horizontaal heen en weer beweegt met een ongelooflijke snelheid. Elk zaagblad bevindt zich op een afstand volgens de gewenste dikte van de resulterende platen, meestal 3 cm (hoewel 2 cm ook vrij gebruikelijk is). Terwijl de messen heen en weer zagen, duwen de hydraulische liften het blok erin en snijden de platen. Eenmaal voltooid, zullen twee werkers elke plaat voorzichtig kantelen, een speciale klem eraan bevestigen en een lier aan het plafond gebruiken om deze in het afwerkingsgebied te tillen.

Polijsten en afdichten

De plaat wordt met de voorkant omlaag gelegd en een machine met een fijnkorrelig, met diamant ingelegd schuurkussen slijpt het oppervlak van de plaat totdat deze glad en vaag reflecterend is. Een werknemer (of machine, afhankelijk van de winkel) spuit vervolgens een uniforme laag epoxyverzegelaar op het oppervlak en laat het 48 uur drogen. Warmtelampen kunnen dit proces versnellen. Eenmaal droog, wordt de plaat omgedraaid en het proces herhaald voor de andere kant. Gepolijst en verzegeld, de afgewerkte platen worden vervolgens verzonden naar retailers en distributeurs.

Waterstraalsnijden en nat zagen

figuur 3

figuur 3In de showroom van de winkel worden platen weergegeven in gigantische, met ijzeroxide gecoate ezels die klanten kunnen bekijken. Na het kiezen van een plaat (platen) geeft de klant de afmetingen van zijn project (keukenbladen, balzaalvloer of badkamer) aan de detailhandelaar, die de vormen op de plaat zelf in kaart brengt.

Om deze stukken uit te snijden, gebruikten fabrikanten traditioneel een proces genaamd "nat zagen" waarbij cirkelzagen bedekt met wolfraamcarbide door de plaat sneden terwijl continue waterstralen op de bladen sproeien om te voorkomen dat ze oververhit raken.

Tegenwoordig gebruiken de meeste fabrikanten een technologie die "waterstraalsnijden" wordt genoemd om stukken te snijden, gaten te maken voor apparaten en afgeschuinde randen te maken. Bij waterstraalsnijden wordt water onder druk gebracht tot 60.000 psi en mag het in een geconcentreerde stroom worden afgeschoten. Reizend met 2,5 keer de snelheid van het geluid, mengt de stroom zich in de lucht met een poedervormig schuurmiddel (bijv. Aluminiumoxide of granaat) voordat hij het marmer raakt (figuur 3). Het resultaat is een precieze hypererosie die zowel voor tweedimensionale als driedimensionale toepassingen kan worden gebruikt. Vanwege deze nauwkeurigheid (in het bereik van de micrometer) regelt een computer het hele snijproces.